Ein Klick auf die Überschrift bringt Sie direkt zum entsprechenden Artikel.

Laserschneiden von Phosphorbronzegewebe

Lasermikrobearbeitung

Beschriften und Markieren von Planetenscheiben

Herstellung von Überladebrücken

Mit dem Laser zur Kunst

Auftragssicherung für KMU

Fügen von Sonderwerkstoffen

Hochdruck-Laserfeinschneiden

Laser in der Goldschmiedewerkstatt

Verschließen von Gehäusen

Schneiden von Phosphorbronzegewebe mit dem Laser

Zum Unternehmen und zur Problematik

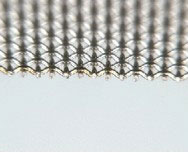

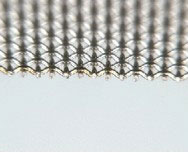

Ein KMU fertigt Filter aus einem Phosphorbronzegewebe für die Medizin- und Labortechnik. Spezielle Applikationen finden in der amerikanischen Raumfahrtbehörde NASA Anwendung. Im konventionellen Verfahren wurde das Gewebe mittels Stanzwerkzeug ausgeschnitten. Die Schnittkanten wurden anschließend mit einer Autogenflamme manuell verschmolzen.

Die Abnahmevorschriften für die Bauteile schreiben vor, dass die Kanten sauber verschmolzen und ohne Grat bzw. ohne Perlenanhaftungen sein mussten. Durch den oben beschriebenen manuellen Prozess war die Fertigungsqualität schlecht und die Ausschussquote entsprechend hoch. Zudem waren die Fertigungskosten extrem hoch, da für jede Kontur (Größe ca. 100 x 200 mm) ein eigenes Schnittwerkzeug gefertigt werden musste. Die Stückzahl pro Kontur lag bei ca. 500 - 1.000 Stück.

Abbildung: Die Makroaufnahme stellt einen Ausschnitt aus einer Applikation mit der Drahtstärke von 0,15 mm dar.

Die Beratung

Nach der Kontaktaufnahme mit der Berufsbildungszentrum Fulda GmbH (BBZ-Fulda) wurde das Problem erläutert und die Aufgabenstellung definiert. Hierbei ging es um eine Problemlösung hinsichtlich der Schnittkantenqualität mit Hilfe der Lasertechnik. In einem ersten Schritt wurden für die unterschiedlichen Gewerbestärken (Gewebe bestehen aus vielen Einzeldrähten) entsprechende Schneidparameter und Schneidgase ermittelt. Danach wurden an verschiedenen Gewebemustern Schnittuntersuchungen vorgenommen.

Die Schnittversuche ergaben bei unterschiedlichen Geweben und Maschenweiten ein sauberes gratfreies Schnittbild ohne Anhaftungen. Die unterschiedlichen Drähte waren sauber verschmolzen und faserten sich nicht aus. Weiterhin konnten durch speziell entwickelte Schneidvorrichtungen die unterschiedlichen Geometrien gefertigt werden. Mehrere Stanzwerkzeuge werden somit nicht mehr benötigt und das spart nicht nur Kosten bei der Herstellung, sondern ermöglicht auch eine höhere Flexibilität. Die Ausschussquote beträgt 0%. Durch den Einsatz der Lasertechnik zum Schneiden vom Phosphorbronzegewebe wurde das Fertigungsproblem zu 100% gelöst.

Lasermikrobearbeitung

Zur Problematik der Mikrobearbeitung

Die Lasermikrobearbeitung etabliert sich derzeit vor allem in technologischen Nischen, in denen konventionelle Verfahren nicht eingesetzt werden können. Im Rahmen des EBZ-Verbundes "Sächsisches Kompetenzzentrum Laserbearbeitung" wurde festgestellt, dass die Nachfrage nach Technologien der Lasermikrobearbeitung stetig zunimmt. Gefragt ist vor allem die Erzeugung von Mikrodurchbrüchen in verschiedenste Materialien. Im Folgenden sollen drei Beispiele, die an der Hochschule Mittweida/Laserinstitut Mittelsachsen (www.laserinstitut-mittelsachsen.de) bearbeitet wurden, kurz vorgestellt werden.

Fall 1: Herstellung einer Sputtermaske aus Molybdän

Für die Herstellung einer neuartigen Feldeffekt Solarzelle (TU Chemnitz/Lehrstuhl Elektronische Bauelemente) wurde eine geschlitzte Sputtermaske aus 300µm starken Molybdän benötigt. Die ersten technologischen Untersuchungen waren auf das Schneiden der Schlitze mit einem gepulsten Nd:YAG Laser ausgerichtet. Trotz umfangreicher Optimierung konnte die vom Auftraggeber geforderte Qualität der Schlitze bezüglich Schlitzbreite und Gratfreiheit nicht erreicht werden.

Die weiteren Untersuchungen wurden mit dem Abtragsverfahren durchgeführt. Dazu wurde ein gütegeschalteter Nd:YAG Laser im Monomode eingesetzt. Das Abtragen erfolgte mit einem Scanner, die Positionierung der Schlitze mit einem Präzisionspositioniersystem. Die eingesetzte Laserleistung betrug zu Beginn des Prozesses 1 W und wurde dann schrittweise auf 3 W hochgeregelt. Es waren pro Schlitz 50.000 Überfahrten notwendig.

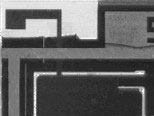

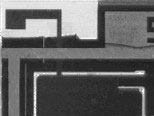

Schlitzunterseite einer Molybdän-Sputtermaske (Schlitzbreite 18,5 µm, keine Nachbehandlung)

Durch die Voruntersuchungen im Rahmen der Beratung konnte ein Forschungsauftrag zur Realisierung einer Maske akquiriert werden. Ingesamt waren 74 Schlitze mit einer Länge von 10 mm und einer Austrittsbreite von 20µm +/- 2µm einzubringen. Die gesamte Bearbeitungsdauer betrug 24 Stunden mit zwei zwischenliegenden Pausen. Insgesamt war während der Bearbeitung kein thermischer Verzug an der Maske festzustellen, alle Schlitze verlaufen parallel. Für die erzielte Bearbeitungsqualität und Präzision gab es kein alternatives Verfahren.

Fall 2: Durchbohren eines Neigungssensors aus Pyrex-Glas

Ein Neigungssensor (Gemac mbH Chemnitz) aus einem Silizium/Pyrex-Verbund benötigt eine Abdichtung eines im Si befindlichen Kanales, der zur Durchführung eines Leiterzuges dient. Dazu muss in das Pyrex-Glas ein Loch eingebracht werden, durch welches das Dichtungsmittel dosiert werden kann. Bisher wurde das Loch mit Ultraschallbohren eingebracht. Der Nachteil dieser Technologie bestand darin, dass das Bohren nicht im Waferverbund erfolgen kann.

Zunächst sollten Löcher mit Durchmessern zwischen 500 und 1000µm erzeugt werden. Dazu wurde das Bohren mit einem CO2-Laser und das Schneiden mit einem Excimerlaser untersucht. Im ersten Fall waren die geringe Qualität und im zweiten Fall die hohen Kosten nicht zu akzeptieren.

Die erarbeitete Lösung ergab sich durch Einbringung einer Mikrobohrung. Zur Anwendung kam ein ArF-Excimerlaser mit 193 nm Wellenlänge, 10 ns Pulsdauer, 500 Hz Pulswiederholfrequenz und maximal 8 mJ Pulsenergie. Die Löcher mit einem Durchmesser von 50µm wurden mit einer Fluenz von 5 J/cm2 erzeugt (s. Abb. 2). Ein Serienprozess mit einem akzeptablen Preis für die Bohrungen ist damit möglich.

Teilansicht eines Neigungssensors

Ein Auftrag zur Realisierung einer Vorserie wurde für dieses Jahr angekündigt. In Zukunft ist mit der Installation einer Anlage bei der Gemac mbH zu rechnen.

Fall 3: Mikrostrukturierung einer Minidurchflusszelle

Für einen Biosensor (SensLab GmbH Leipzig) war eine Minidurchflusszelle aus Kunststoff zu fertigen. Die dafür benötigten Mikrostrukturen waren nicht mehr vollständig mechanisch zu fertigen, da die Energieeinbringung zu einer partiellen Deformation des Kunststoffes führte.

Durch Einsatz eines KrF-Excimerlasers mit 248 nm Wellenlänge, 30 ns Pulsdauer, 10 Hz Pulswiederholfrequenz und 0,5 J Pulsenergie konnte im Rahmen des EBZ-Projektes eine Mikrobohrung mit einem Durchmesser von 200 µm auf eine Länge von 4 mm im Maskenprojektionsverfahren in PMMA eingebracht werden. Die benötigte 3D-Dichtfläche wurde durch definierte Probenbewegung und dadurch hervorgerufene teilweise Pulsüberlappung erzeugt. Randaufschmelzungen konnten vollständig unterdrückt werden.

Zwei Aufträge zur Fertigung von Vorserien wurden bereits erfolgreich abgearbeitet. Mit einer weiteren Vertiefung der Zusammenarbeit mit der SensLab GmbH ist zu rechnen.

Verfahren zum anwenderspezifischen Beschriften und Markieren von Planetenscheiben

Zum Unternehmen und zur Problematik

Die CLIMAX GmbH (ehemals WESTEC GmbH) mit Sitz in Dueren entwickelt, fertigt und vertreibt Fertigungs- und Prüfanlagen für die Schleif-, Polier- und Läpptechnik sowie Zerspanungsmaschinen. Das Produktspektrum umfasst sowohl stationäre als auch transportable Systeme für den mobilen Einsatz. Zudem bietet das Unternehmen Beratung und Projektierung auf dem Gebiet der Schleiftechnik und der Werkstattplanung an.

Auch Planetenscheiben, die als Träger für Schleifkörper bei Präzisionsschleifmaschinen eingesetzt werden, fertigt CLIMAX an. Da dort Hartstoffe zum Schleifen eingesetzt werden und entsprechender Abrieb bei der Bearbeitung anfällt, müssen an alle Komponenten besondere Anforderungen an die Verschleißfestigkeit gestellt werden. Die Planetenscheibe ist daher mit einer harten Spezialschicht gegen Verschleiß versehen. Zum Einstellen der Lage der Schleifkörper müssen jedoch Skalen und Markierungen auf der Planetenscheibe vorliegen. Außerdem müssen zur Unterscheidung der verschiedenen Typen, Hersteller und Typbezeichnungen auf der Scheibe angebracht sein.

Die beschriebene Aufgabe erfordert eine Bearbeitung der Schutzschicht, die aufgrund ihrer Eigenschaften mechanisch nur unzulänglich durchführbar ist. Werden Markierungen gesetzt bevor die Schutzschicht aufgebracht wird, so ist die Markierung danach kaum mehr sichtbar. Die Bearbeitung der sehr harten Schutzschicht mittels konventioneller Methoden ist extrem aufwendig und langwierig. Daher bot sich die Lasertechnik als Alternativverfahren für die Firma CLIMAX an.

Eine laserbeschriftete Planetenscheibe der Firma CLIMAX (ehemals Westec). Der Clou ist, dass die Laserbeschriftung problemlos direkt auf einer gehärteten Spezialschicht angebracht werden kann.

Die Beratung

Über einen persönlichen Kontakt zum Laser Bearbeitungs- und Beratungszentrum Nordrhein-Westfalen GmbH (LBBZ) erfuhr die Firma CLIMAX von der Möglichkeit einer Beratung innerhalb des Rahmen des EBZ-Projekts. Das LBBZ ist ein Dienstleistungsunternehmen im EBZ-Verbund, das seit 1991 praxisorientiert und herstellerunabhängig im Bereich der Laserfertigung arbeitet. Dank der jahrelangen Erfahrung mit Lasern, konnte das LBBZ die Vorteile des Laserbeschriftens gegenüber einer mechanischen Bearbeitung und angesichts der Anforderungen wie folgt darstellen:

- problemlose Bearbeitung der Schutzschicht

- präzise Markierungen mit Skala und Millimeterteilung

- steuerbare Tiefe der Markierung

- freie Konturprogrammierung

- kräftefreie Bearbeitung

- hohe Flexibilität

- hohe Präzision

- schonende Bearbeitung.

Das LBBZ konnte im Laufe der Beratung Maschinenparameter experimentell ermitteln, die die genannten Vorteile umsetzten. Die Ergebnisse zeigten, dass die Vorteile des Laserbeschriftens bei dieser Anwendung besonders gut zum tragen kommen. Die Analyse der Bearbeitungsergebnisse ergab folgende Eigenschaften:

- die Beschriftung weist kontrastreiche Konturen auf

- die Beschriftung ist sehr gut lesbar

- die Skalen und Markierungen sind präzise positioniert

- die Beschriftung und Markierung ist schnell durchführbar.

Mit Hilfe dieser Beratung hat die Firma CLIMAX entschieden, die Planetenscheiben mit dem Laser in Lohnauftrag beschriften zu lassen.

Erfolg mit den Erprobungs- und Beratungszentren: Laserschweißen für die Herstellung von Überladebrücken

Zum Unternehmen und zur Problematik

Die Josten Tortechnik GmbH in Hückelhoven besteht seit 1993 und ist auf dem Gebiet der Tor- und Verladetechnik sowie dem Stahl- und Metallbau tätig. Dazu gehört auch die Beratung und Planung bei der Erweiterung oder Errichtung eines neuen Gewerbegebäudes. Seit 1996 ist das Unternehmen gemäß DIN/ISO 9001 zertifiziert. Zum Leistungsspektrum gehören diverse Tore, Gitter und Türen, Überladebrücken, Scherenhebebühnen, Verlade- und Sicherheits-Einrichtungen und ISO-Verladestellen einschließlich Stahlbau.

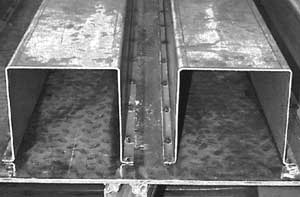

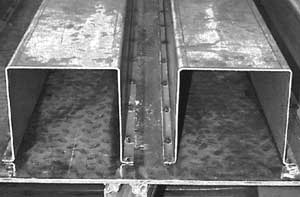

Die Firma Josten schweißt unter anderem Überladebrücken. Überladebrücken bestehen aus einer Riffelblechdecke, die zur mechanischen Verstärkung mit U-Profilen in Form von Unterzügen versehen werden. Die Unterzüge weisen am Rand Stege auf, die mit der Riffelblechunterseite verschweißt werden müssen, um eine stabile Verbindung zu erhalten. Die Abstände der Unterzüge sind sehr gering, so dass eine Zugänglichkeit für Standardverfahren kaum gegeben ist.

Die beschriebene Aufgabe erfordert eine Schweißanwendung, die nur minimalen Platz beansprucht und dabei automatisiert Steppnähte schweißt. Dabei überlegte die Josten GmbH, die Lasertechnologie einzusetzen, um die Qualitätsanforderungen bei dieser Aufgabe zu erfüllen.

Mit einem CO2-Laser wurden Steppnähte an Überladebrücken geschweißt, die bei nur geringem Verzug der Konstruktion eine gute mechanische Festigkeit gewährleisten.

Die Beratung

Der Kontakt zwischen der Josten Tortechnik GmbH und dem Erprobungs- und Beratungszentrum LBBZ (Laser Bearbeitungs- und Beratungszentrum NRW) besteht seit einigen Jahren und kam über die Zusammenarbeit mit der Fachhochschule Aachen und einen sich daraus ergebenden persönlichen Kontakt zustande. Im Rahmen des EBZ-Projekts fanden im Jahr 2000 Gespräche zwischen der Josten GmbH und dem LBBZ statt. Dabei stellte sich heraus, dass das Laserschweißen angesichts der hohen Qualtitätsanforderungen mehrere Vorteile gegenüber einer konventionellen Bearbeitung bietet:

- freie Nahtlageprogrammierung

- kräftefreie Bearbeitung

- hohe Flexibilität

- gute Zugänglichkeit

- schonende Bearbeitung.

Mittels einer langbrennweitigen Optik und einem Hochleistungs-CO2 Laser wurden Steppnähte hergestellt, die bei geringem Verzug der Konstruktion eine gute mechanische Festigkeit gewährleisten. Die Analyse der Bearbeitungsergebnisse ergab folgende Eigenschaften:

- Die Steppnähte sind blank und ausreichend tief

- Die erreichbare Vorschubgeschwindigkeit ist wirtschaftlich angesichts des Qualitätsstandards

- Die gefundenen Schweißparameter sind reproduzierbar

- Die Schweißnahttiefe ist gut kontrollierbar

- Die Funktionsseite des Riffelblechs weist kein Spuren der rückwärtigen Schweißung auf.

Unter Einsatz entsprechender Vorrichtungen, wie sie z.Zt. auch bei konventionellen Verfahren eingesetzt werden, ist eine Serienfertigung sinnvoll. Die weitere Verwertung der lasertechnisch gefertigten Überladebühnen wird zur Zeit unter wirtschaftlichen und rechtlichen Gesichtspunkten geprüft. Eine endgültige Entscheidung über das weitere Vorgehen steht noch aus.

Mit dem Laser zur Kunst: Von der EBZ-Beratung zur Kapelle

Ein Kennenlernen unter ungewöhnlichen Umständen

Eigentlich war es gar kein typischer Beratungsfall für die Einführung der Lasertechnik. Ein EBZ-Partner, Detlef Pescheck, war anlässlich der feierlichen Einführung des neuen Rektors in der Hochschule für Kunst und Design Burg Giebichenstein Halle (Saale). Herr Pescheck ist Mitglied des Freundes- und Förderkreises der Burg, und bei der Begegnung mit dem neuen Rektor Professor Ehrler versicherte er ihm seine Unterstützung bei der Umsetzung von Entwürfen der Studenten und Mitarbeiter.

Die Hochschule für Kunst und Design Burg Giebichenstein Halle (Saale) vereint in ihrem Freundes- und Förderkreis über zweihundert Mitglieder. Die jährlichen Mitgliederversammlungen in jeweils verschiedenen Bereichen der Burg, aber auch Kunstreisen gemeinsam mit dem Förderkreis der Galerie Moritzburg, ermöglichten angeregte Gespräche, auch über die Lasertechnik.

So kamen mehr zufällig Schmuckgestalter, Designer und Professor Ludwig Ehrler als Maler ins Gespräch. Herr Pescheck konnte die Anwendung moderner Trenn- und Fügetechnik bei der Umsetzung von Entwürfen in gegenständliche Objekte detailliert erläutern. Dabei konnte er als Projektleiter des EBZ der Handwerkskammer Halle (Saale) die schier unendlichen Möglichkeiten der Lasertechnik und des Wasserstrahlschneidens hervorheben.

Die erste Beratung

Im Rahmen der anschließenden EBZ-Veranstaltung mit Dozenten und Studenten der Hochschule für Kunst und Design über die Einsatzmöglichkeiten der Lasertechnik im Bereich Kunst und Design wurde von Herrn Pescheck auch der Besuch eines Laserschneidanwenders organisiert. Die vorgestellten Möglichkeiten des Laserstrahlschneidens wurden von den Teilnehmern begeistert aufgenommen.

Diese Begegnung lag schon mehr als zwei Jahre zurück. Und doch erinnerte sich Herr Prof. Ehrler daran, als es um die Realisierung einer von ihm entworfenen Altarwand für eine Krankenhauskapelle ging.

Die Altarwand in der Kapelle des Krankenhauses

Martha-Maria mit 1260 lasergeschnittenen Kreuzen.

Die zweite Beratung

Bei der von großen Fensterfronten gerahmten imposanten Altarwand der Kapelle des Krankenhauses Martha-Maria in Halle ging es darum, 1260 Kreuze aus verschiedenen Metallen, aber auch aus Pappe, zu einem Gesamtbild zu fügen. Da äußerste Exaktheit beim Schneiden der Einzelteile notwendig war, erwog Prof. Ehrler, die Lasertechnologie für den Zuschnitt zu verwenden und wandte sich wieder an Herrn Pescheck.

Nach einer ausführlichen Beratung konnten die Einzelteile mit dem Laserstrahl geschnitten und anschließend an der Altarwand montiert werden. Besondere Unterstützung beim Schneiden der Einzelkreuze leistete die Feinmechanische Werke Halle GmbH mit der technischen und technologischen Kompetenz des Bereiches Laseranwendungen.

Beeindruckt von dieser Technologie träumt Prof. Ehrler schon von einer Laserschneidanlage in der Hochschule für Kunst und Design. Am liebsten wäre ihm eine 3D-Anlage. "Da tun sich viele Möglichkeiten auf" meint Prof. Ehrler.

Die Laserberatung macht's möglich: Auftragssicherung für kleine und mittlere Unternehmen

Das Netzwerk der Erprobungs- und Beratungszentren (EBZ) in der Lasertechnik ist ein vom BMBF (Bundesministerium für Bildung und Forschung) gefördertes Projekt mit 10 regionalen Erprobungs- und Beratungszentren sowie bundesweit 60 kompetenten Ansprechpartnern sowohl für allgemeine als auch spezielle Anwendungsmöglichkeiten der Lasertechnik. Die Zielgruppe des Projekts sind kleine und mittlere Unternehmen (KMU) sowie Handwerksbetriebe. Seit 1996 haben über 4000 Beratungen stattgefunden und die KMU haben gemeinsam mit einem EBZ-Partner die Einsatzmöglichkeiten des Lasers im jeweiligen Unternehmen ermittelt.

Das folgende Fallbeispiel aus der Praxis der Erprobungs- und Beratungszentren in der Lasertechnik zeigt eindrucksvoll, dass die Lasertechnik ein beträchtliches Potential für die langfristige Sicherung der Wettbewerbsfähigkeit von KMU und Handwerksbetrieben besitzt. Weiterhin verdeutlicht der hier vorgestellte Beratungs- und Erprobungsfall, dass das hochflexible und universelle Werkzeug Laser eine ideale Ergänzung zu konventionellen Fertigungsverfahren ist und damit zur Optimierung zahlreicher Produktionsprozesse genutzt werden kann.

Zum Unternehmen und zur Problematik

Seit 1897 existiert das Unternehmen Stillger aus Diez. Angefangen mit der Herstellung von Pferdegeschirren verkaufte die Firma später lederne Ranzen und Mappen aus eigener Fertigung. 1952 wurde das Angebot um die Autosattlerei erweitert. Seit 1997 wurde die klassische Polsterei um gehobene Objektausstattung erweitert, z. B. Wandverkleidungen oder Sitze in Kantinen, Empfangsbereichen, Konferenzräumen etc.

"Die individuellen Dienstleistungen für Privatkunden schließen eine kompetente Beratung und die Ausführung von handwerklich anspruchsvollen Arbeiten ein", meint Herr Walter Bernd Stillger, Inhaber der Firma. Modernste Arbeits- und Fertigungsmethoden scheut er dabei nicht. Diese innovative Einstellung war es, die Herrn Stillger letztendlich zur Lasertechnik brachte. Grund dafür war der folgende Auftrag: 12 Akustikpanele für das Kölner Wallraff-Richartz-Museum. Material: schwer entflammbarer schwarzer Filz; Rund 6.000 Löcher von 3 mm Durchmesser, Mittenabstand ganze 4 mm, auf einer Fläche von 30 mal 75 cm. Herr Stillger meinte: "Fast 75.000 Löcher stanzt man nicht mehr von Hand und einen geeigneter Stanzapparat herstellen ist zu teuer." Durch einen Beitrag in der Zeitschrift Handwerk-Spezial wurde er auf den EBZ-Partner, das Laserzentum der Handwerkskammer Koblenz, aufmerksam.

Die Beratung

Nach dem ersten Kontakt mit Herrn Udo Albrecht, Leiter des HwK-Laserzentrums, folgte eine Phase der Materialerprobung. Filz und andere Textilien aus Kunstfaser gehören nicht zu den 'klassischen Materialien', die mit dem Laser geschnitten werden. So musste zuerst die Leistung der Laser in der HwK Koblenz gedrosselt werden, damit die Löcher nicht durch ein 'Ausbrennen' die vorgegebene Größe überschritten. Nach einigen weiteren Experimenten bezüglich des Dehnungsverhaltens des Materials unter Wärmeeinwirkung wurden die Laserparameter ermittelt und die zwölf Akustikpanele aus Filz konnten für die Museumsbeschallung angefertigt werden.

"Es ist bestimmt nicht das letzte Mal, dass der Laser bei uns zum Einsatz kommt", meint Herr Stillger. "Durch die besondere Kompetenz des HwK-Laserzentrums konnten wir unsere Produktpalette erweitern. Dabei spielte das Angebot der Erprobungs- und Beratungszentren schon eine wichtige Rolle bei der Erstberatung."

Fügen von Sonderwerkstoffen: Laserschweißen von Ampcoloy 83

Zum Unternehmen und zur Problematik

Die Firma Werkzeugbau Winkelmühle GmbH in Dorfhain ist Hersteller von Folge-, Verbund- und Gesamtschneidwerkzeugen, Kunststoffspritzgussformen und Produzent von Kunststoffspritzgussteilen. Die Winkelmühle GmbH hat eine über 40-jährige Tradition, fertigt aber nach neuesten Erkenntnissen, mit Hilfe von modernsten 2D und 3D-CAD/CAM-Systemen.

Bei Kunststoffspritzgussformen ist ein genau definiertes Kühlen und Temperieren notwendig. Deshalb werden Formkerne oft aus Werkstoffen gefertigt, die neben einer hohen Härte und Verschleißbeständigkeit auch ein gutes Wärmeleitvermögen aufweisen. Die Kupferlegierung Ampcoloy 83® bietet diesen Vorzug.

An einem Formkern einer Kunststoff-Spritzgussform, bestehend aus Ampcoloy 83®, war eine optimale Kühlung bis in den gebogenen Bereich zu realisieren. Dazu sollte ein Segment im gebogenen Teil des Formkerns drahterosiv ausgeschnitten und die erforderlichen Kühlkanäle eingearbeitet werden. Diese Kühlkanäle mussten anschließend mit dem Formkern bei einer geforderten Einschweißtiefe von 1 mm geschweißt werden. Das Laserstrahlschweißen stand als Alternativverfahren für die Firma Winkelmühle zur Auswahl.

Die Beratung

Seit einigen Jahren arbeitet der EBZ-Partner LASERVORM GmbH in Mittweida, als Dienstleister für den Werkzeugbau Winkelmühle im Bereich Anpassung, Änderung und Reparatur von Teilen von Spritzgussformen. Im Rahmen dieser Kooperation haben sie von der Erprobungsaufgabe erfahren und boten die Dienstleistungen des EBZ-Projekts an. Winkelmühle war daran interessiert und ein Beratungstermin wurde vereinbart.

Nach einer Darstellung der oben erwähnten Aufgabe hat Herr Hirthe von LASERVORM der Firma Winkelmühle die besonderen Vorteile des Laserschweißens dargestellt: Die berührungslose, kraftfreie und präzise Einbringung von Energie in die Oberfläche des Werkstücks. Der im Vergleich zu konventionellen Schweißverfahren geringe Wärmeeintrag in das Werkstück gewährleistet außerdem ein verzugsarmes Fügen des Formkerns bei geringem Nacharbeitsaufwand.

Wie alle Kupferlegierungen stellt Ampcoloy 83® besondere Anforderungen an das Laserschweißen. Das Hauptproblem beim Kupferschweißen ist die Überwindung der hohen Energie-Einkoppelschwelle zu Schweißbeginn. Daher wurden von LASERVORM zuerst an Probematerial Voruntersuchungen zur Optimierung der Schweißparameter durchgeführt. Es wurde ein spezielles Temperatur-Zeit-Regime gefunden, dass die Überwindung der hohen Energie-Einkoppelschwelle bei minimalem Wärmeeintrag im weiteren Verlauf des Schweißprozesses ermöglichte. Am realen Bauteil konnten dann die Konturen am Formkern rissfrei geschweißt und die geforderte Einschweißtiefe von 1 mm erreicht werden. Im Anschluss an die Beratung erfolgte eine Nachbearbeitung der geschweißten 3D-Kontur mittels CNC-Fräsen. Zum Schluss wurde der Kern auf Wasserdichtheit geprüft und in das Formwerkzeug eingebaut.

Fazit

Die Effektivität und Flexibilität des Laserschweißens für Anwendungen im Werkzeugformenbau konnte auch in diesem Beratungsfall eindrucksvoll unter Beweis gestellt werden. Die Firma Werkzeugbau Winkelmühle GmbH stellt selbst Spritzgussteile im Auftrag seiner Kunden her. In Zeiten kurzer Produktlebensdauer ist die Produktentwicklungszeit ein maßgeblicher Kostenfaktor. Außerdem müssen Anbieter von Produkten heutzutage schnell auf Kundenwünsche reagieren, um am Markt bestehen zu können. Der Einsatz der flexiblen Lasertechnologie ermöglicht Winkelmühle die kurzfristige Änderung und Anpassung von Werkzeugen, welche sich positiv auf die Kundenzufriedenheit auswirkt.

Hochdruck-Laserfeinschneiden von Bedampfungsmasken für mikroelektronische Anwendungen

Zum Unternehmen und zur Problematik

Die twlux Halbleitertechnologien Berlin AG wurde 1998 von zwei jungen Wissenschaftlern aus dem Gebiet der Halbleiterphysik und Fertigungstechnik gegründet. Sowohl Physiker wie auch Chemiker, Elektroniker und technische Ingenieure arbeiten bei der Firma twlux, die in einem Zentrum für Technologie und Gründungsfirmen in Berlin-Koepenick angesiedelt ist. Unter anderem, entwickelt die Firma Sensoren und andere Elemente für die Mikroelektronik.

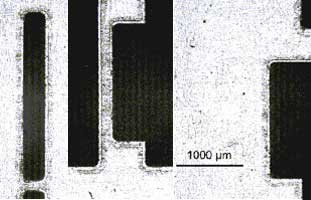

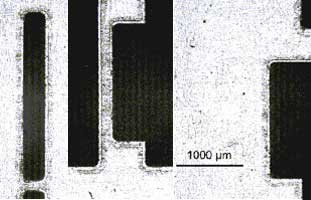

Bei der Herstellung von Bedampfungsmasken mit einer Stärke von 0,1 mm für die Mikroelektronik ist es notwendig, dass Teile der Masken geschnitten werden (Trimmen). Das besonders Schwierige dabei ist, dass bei Stegen mit Breiten zwischen 100 µm und 250 µm besonders enge Maßtoleranzen einzuhalten sind. Die Lasertechnik erschien der Firma twlux als geeignete Alternative zu anderen Verfahren.

Die Beratung

Mitarbeiter der twlux Halbleitertechnologien Berlin AG kennen den EBZ-Partner Laser- und Strahltechnik Applikationszentrum Ostbrandenburg (LSAZ) seit einigen Jahren. Durch den ständigen Kontakt zwischen twlux und dem LSAZ erfuhren die twlux Mitarbeiter, dass eine Beratung im Rahmen des EBZ-Projekts auch für sie in Frage kam.

Die Erprobungen ergaben, dass das Einhalten enger Maßtoleranzen erfolgreich wie anforderungsgerecht und bei einer sehr hohen Laserschneidqualität realisiert werden konnte. Bei den verschiedenen Abmessungen waren absolute Toleranzbreiten von zwischen DT = 20 µm und DT = 50 µm möglich.

Bei einem festgelegten Laserstrahldurchmesser, der durch die vorher optimierten Laserstrahl-Formungsparameter bestimmt wird, konnten die zu erzeugenden Konturen genau berechnet und gelasert werden. Unabdingbare Voraussetzung hierfür war die absolute, während des Laserschneidens unveränderliche Planlage der Folienwerkstücke im Hinblick auf die eingestellte Fokusebene. Dafür wurde eine geeignete Positionier- und Aufspannvorrichtung erprobt. Weiterhin wurde eine Kostenabschätzung für die beabsichtigte Lohnfertigung vorgenommen.

Die Vorteile der Lasertechnologie für die Firma twlux waren besonders bei der Maßhaltigkeit der Schnitte von Bedeutung. Dadurch konnte eine qualitativ gute und schnelle Herstellung erfolgen. Zu der EBZ-Beratung von Herrn Dr. Erinski (LSAZ) meinte Herr Hans-Georg Körner von twlux: "Herr Dr. Erinski kennt die Fähigkeiten und Grenzen der Lasermaterialbearbeitung gut. Selbst beim ersten Anlauf waren die Probemasken zu unserer vollsten Zufriedenheit. Durch die gute Beratung konnten wir Zeit und letztendlich Geld sparen."

Laser in der Goldschmiedewerkstatt

Die Berliner Goldschmiedewerkstatt Strahler & Schuldt liegt in einer ruhigen Seitenstraße des Kurfürstendamms. In diesen Räumen befindet sich auch ihr Laser-Handarbeitsplatz. Daher finden hier in zunehmendem Maße Beratungen und Erprobungen im Rahmen des Laser-Beratungs-Zentrums statt. Im vergangenem Jahr waren dies Mitarbeiter von 10 Betriebe, die von den beiden lasererfahrenen Goldschmiedemeistern beraten wurden und die Laseranwendung an aus der eigenen Werkstatt mitgebrachten “Problemstücken” kennenlernten.

Die Fragestellung ist in den meisten Fällen stets die gleiche: “Wir kommen hiermit nicht weiter! Kann man das Laserschweißen?”. Bisher war die Antwort in jedem Fall positiv, es wurde immer ein Weg gefunden. Im einzelnen handelte es sich um folgende Gruppen von Reparaturen:

- Füllen von Lunkern

- Anschweißen von abgebrochenen Teilen

- Aufbauen von verschlissenen Partien.

Durch die gepulst und fokussiert eingebrachte Laserenergie ist die thermische Belastung der Werkstücke so gering, daß im Gegensatz zu herkömmlichen Schweißungen mit dem Mikroschweißbrenner Perlen und Edelsteine nicht ausgefaßt werden müssen. Bisher konnten lediglich Diamanten gefaßt bleiben. Der Aufwand bei der Reparatur beispielsweise eines Ringes kann durch Lasereinsatz drastisch reduziert werden: Manchmal ist statt eines halben Tages nur noch eine Viertelstunde nötig. Der geringe Wärmeeintrag schont auch galvanisierte Oberflächen: Rhodium, Weißgold und andere Oberflächenbeschichtungen bleiben weitgehend erhalten und müssen nur wenig nachgearbeitet werden.

Aufgrund dieser Vorteile läuft bei Strahler & Schuldt der Laser täglich. Die drei Angestellten und Lehrlinge möchten das neue Werkzeug Laserstrahl nicht mehr missen. Schließlich haben sie den richtigen Umgang und die notwendige Sachkenntnis in dem zweitägigen Laserlehrgang für Handwerker des Laserberatungszentrums gelernt.

Goldschmiedemeister Norbert Strahler und sein Handarbeitsplatz mit Nd:YAG-Pulslaser.

Der Kontakt zu anderen Handwerkern geschieht durch Innungsrundschreiben, durch persönliche Ansprache und auf informellem Wege.

Gold- und Silberschmiede

Innung Berlin

N. Strahler

Damaschkestr. 15

10711 Berlin

Telefon (030) 883 38 92

Fax (030) 885 46 71

n.strahler@strahler-schuld.de

www.strahler-schuld.de

Verschließen von Gehäusen für Schwingungssensoren

Verschließen von Gehäusen für Schwingungssensoren mittels Laserschweißen

Bei der Entwicklung von Schwingungsmeßsystemen zur Beurteilung von Körperschall und mechanischen Schwingungen mußten zur Herstellung erster Entwicklungsmuster und für Messepräsentationen kurzfristig Metallgehäuse eingesetzt werden. Die Unter- und Oberteile der Gehäuse sind identisch und bestehen aus Covar (18Co .28Ni 54Fe) mit einer Wandstärke von 0,5 mm. Die Gehäuseteile besitzen eine Nickelauflage und haben folgende Abmessungen (L x B x H): 54,0mm x 20,5mm x 5mm. Zum Verschließen sollten diese Gehäuseteile stoffschlüssig miteinander gefügt werden. Es wurde eine fehlstellenfreie und optisch einwandfreie Fügenaht gefordert.

Da das Kleben bereits wegen unzureichender Qualität ausgeschieden und das Löten zu aufwendig war, sollte das Laserschweißen zum Zusammenfügen der Gehäuseteile erprobt werden. Für den Einsatzfall bot das Laserschweißen folgende Vorteile:

- geringer Wärmeeintrag in die Gehäuse

- hohe Festigkeit der Fügenaht

- Möglichkeit des gasdichten Verschließens

- Gehäuseverschluß ohne Zusatzmaterial

- geringe Breite und gutes Aussehen der Schweißnaht.

Zuerst wurden Voruntersuchungen zur Grobermittlung der Fügeparameter an 0,5mm dicken Blechen (ähnlicher Zusammensetzung wie das Gehäusematerial) durchgeführt. Zur Herstellung der kontinuierlichen Schweißnaht wurde eine CO2-Laseranlage im cw-Betrieb eingesetzt. In den Voruntersuchungen wurden der Bereich der Laserausgangsleistung, die optimale Zusammensetzung des Schutzgases aus Stickstoff und Argon sowie die optimale Vorschubgeschwindigkeit ermittelt.

Beim Schweißen der Gehäuse mit diesen ermittelten Parametern stellte sich heraus, daß das Zusammenpressen der Gehäuseteile zu Mikrorissen in der Schweißnaht führen kann. Deshalb erfolgte vor der Herstellung der kontinuierlichen Schweißnaht ein Heften mittels mehrerer Punktschweißungen auf allen vier Gehäuseseiten. Da die Gehäuseteile paßgenau geliefert werden, konnte das Heften mit geringen Anpreßkräften durchgeführt werden.

Wegen fehlender Handlingvorrichtungen mußte die Schweißnahtherstellung zum Drehen der Gehäuse unterbrochen werden, so daß jede Gehäuseseite einzeln geschweißt wurde. Auf der Folie ist der Schwingungssensor in einer Simulationsansicht dargestellt.

Als Ergebnis des Beratungsfalles wurden mit dem aus der Erprobung abgeleiteten Laserschweißverfahren die benötigten Muster hergestellt. Die Qualitätsanforderungen wurden durch das Laserschweißen erfüllt. Für die zukünftige Kleinserienbearbeitung wird der Einsatz einer Laseranlage mit gepulstem Festkörperlaser und geeignetem Handlingssystem geplant.